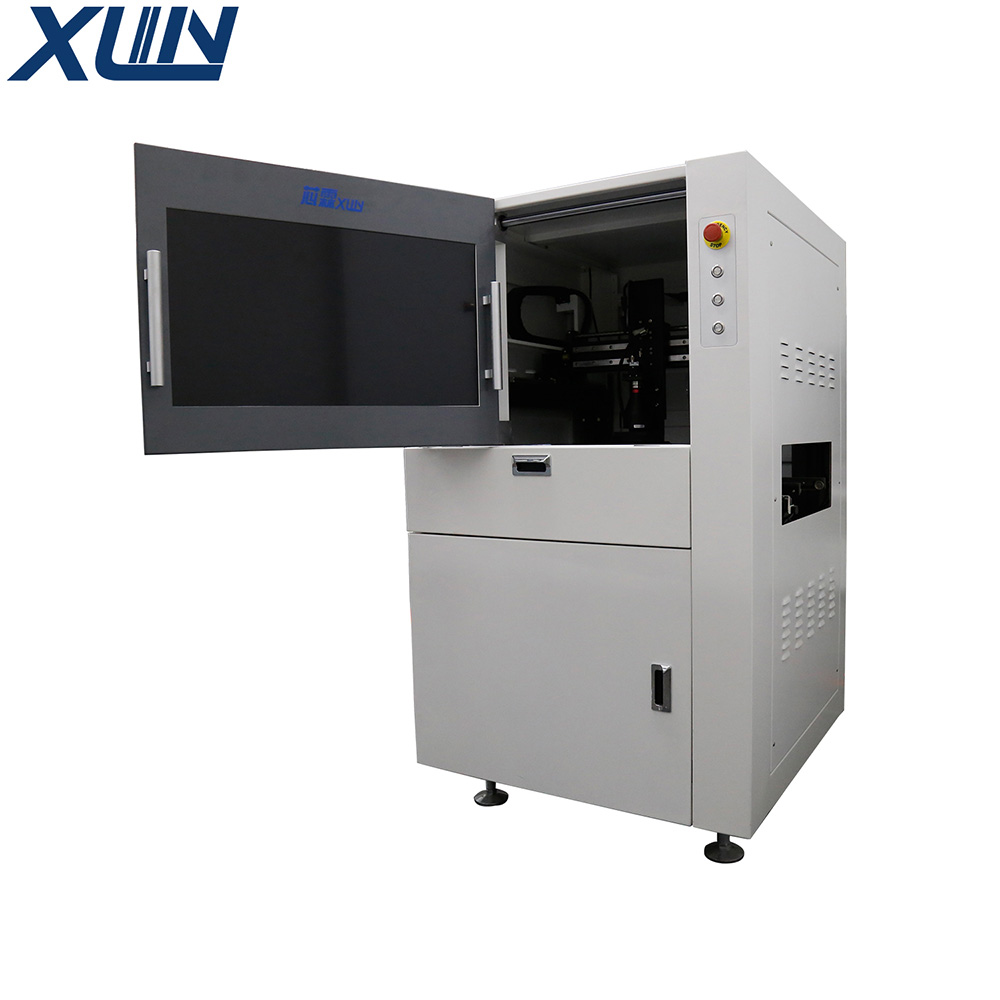

SMT/DIP의 다중 검사 및 제어 위치를 위한 이중 트랙 온라인 XLIN-VL-AOI68 AOI 기계

● 일상의 간단하고 효과적인 작동 습관에 맞춰 간결하고 직관적인 인간-기계 인터페이스.

● 고정밀, 고해상도 컬러 디지털 카메라, 높은 안정성으로 사진 촬영, 실제적이고 자연스러운 이미지 효과 복원, 고품질 이미지 출력 달성. 이론적으로는 카메라를 무제한으로 선택할 수 있습니다.

● 텔레센트릭 렌즈(표준) 고해상도, 초광각 피사계 심도, 초저왜곡, 독특한 평행광 설계 등으로 회로기판의 기울어짐이나 키가 큰 부품을 곁눈질 없이 선명하게 이미지화할 수 있습니다.

● 포괄적이고 유연한 소프트웨어, 최소한의 교육 요구 사항, 사용하기 쉽습니다.

● 설정을 일관되게 유지하는 워크플로 마법사.

● 편리한 슬라이딩 도어 디자인으로 유지관리가 더욱 편리합니다.

● 다양한 PCB의 감지 요구 사항을 충족할 수 있는 대형 감지 범위 설계.

● OK/NG 이중 수신 보드 연결 스테이션과 협력하여 온라인 테스트, 수신 보드 및 유지 관리의 원활한 연결을 실제로 실현하고 생산 라인의 전면 및 후면 장비와의 자동 연결을 지원합니다(온라인 유형).

● 오프라인 프로그래밍 및 오프라인 디버깅 기능을 적용하여 장비 활용도를 극대화하였습니다.

● 다양한 실제 알고리즘을 포괄적으로 적용하여 소프트웨어 적용이 더욱 유연해졌습니다.

● 무선 네트워크 하에서 모바일 단말기를 사용하면 일대다 모드를 채택하여 작업장 내 어느 위치에나 워크스테이션을 설치할 수 있고 유지보수 워크스테이션을 통해 여러 온라인 기계의 감지 데이터를 확인하여 목적을 달성할 수 있습니다. 인력을 절약합니다.

정확한 결함 이름을 정확하게 프롬프트할 수 있으며 완전한 SQL 데이터베이스 시스템에서 지원됩니다. 고객이 공정 분석 및 품질 개선을 수행하는데 편리한 파이 차트와 히스토그램 형태의 SPC 통계 분석 시스템을 제공합니다.

● OCR 문자 인식 및 경로 테스트와 같은 특수 응답 알고리즘은 인쇄 후 품질 검사를 보다 효과적으로 충족할 수 있으며 감지율과 통과율이 더 높습니다.

● 고도로 지능적인 제어 시스템, 제품 품질 상태의 실시간 모니터링 및 적시 대응.

● CAD를 통해 부품 표준의 자동 연결을 실현하거나 배치 기계를 통해 좌표 데이터를 가져와 프로그램 설계 자동화를 실현합니다.

| 테스트된 회로 기판 | SMT 솔더 페이스트 프린팅 후, SMT 리플로우 솔더링 전/후, DIP 웨이브 솔더링 전/후, 소프트 보드, 알루미늄 기판 |

| 탐지 방법 | 딥러닝, 벡터 분석, 색상 계산, 색상 추출, 그레이스케일 계산, 이미지 비교, OCV/OCR 등에 관련된 알고리즘은 26개이며 계속해서 증가할 예정입니다(템플릿 매칭, 지능형 감지, 지능형 판단, 바코드 인식, 2개). 치수 코드 인식, 문자 인식, 문자 검증, 저항값 인식, 원 검출, 극성 검출, 스크래치 검출, 브리지 검출, 평균값, 최대값, 최소값, 범위값, 로컬 평균값, 밝기 추출, 상대 오프셋, 2- 끝 각도 감지, 공선성 감지, 하위 구성요소 생성, 계산값, 전체 보드 감지[+], 전체 보드 감지[-], 일방적 위치 지정) |

| 카메라 | 고속 스마트 디지털 카메라 |

| 카메라/렌즈 해상도 | 카메라: 500만~2000만 픽셀, 풀컬러 고속 산업용 디지털 카메라. 우리는 소스 코드의 개발을 통제하고 이론적으로 무제한의 카메라를 선택할 수 있습니다. 렌즈 해상도: 7um/10um/15um/20um/25um, 특수 용도에 맞게 맞춤 설정할 수 있습니다. 표준 텔레센트릭 렌즈 |

| 광원 | 링 3차원 다채널 컬러 광원의 적용 구성에 따라 일치하는 RGB 사양과 동축 광원을 선택합니다. |

| 프로그래밍 모드 | 수동 작성, 자동 검색, CAD 데이터 가져오기 및 자동 해당 구성요소 라이브러리 |

| 탐지 범위 유형 | 솔더 페이스트 인쇄: 유무, 오프셋, 주석 감소, 주석 증가, 개방 회로, 연속 주석, 오염, 긁힘 등 |

| 부품 결함 : 부품 누락, 여러 부품, 오프셋, 기울어짐, 묘비, 옆으로 서 있음, 뒤집힌 부품, 잘못된 부품, 손상, 반전, XYθ 오프셋 등 | |

| 솔더 조인트 결함: 주석이 너무 많음, 주석이 적음, 허위 솔더, 연속 주석, 주석 볼, 접착제 오버플로, 납 없음, 구리 호일 오염 등 | |

| 특수 기능 | 자동으로 프로그램을 호출하고 전체 보드, 퍼즐 및 멀티 마크, 불량 마크, 다면 동시 테스트 감지를 최적화합니다. |

| 최소 부품 테스트 | 01005 칩, 0.3피치 IC. 고객의 공정 사양에 따라 광학 구성을 조정합니다. |

| SPC 및 프로세스 제어 | 프로세스 전반에 걸쳐 테스트 데이터를 기록하고, 통계 및 분석을 수행하고, 생산 상태 및 품질 분석을 확인하고, Excel, Txt, Word와 같은 보고서 형식으로 내보냅니다. |

| 바코드 시스템 | 자동 바코드 인식(1차원 또는 2차원 코드), 대형 바코드 인식 가능(다중 FOV 스마트 접합) |

| 운영 체제 | Windows 10 x64 운영 체제, 중국어 또는 다중 언어 버전, 최신 운영 체제 |

| 결과 출력 확인 | 32인치 LCD 디스플레이, OK/NG 신호 |

| PCB 크기 범위 | 최소: 50*50mm; 최대: 460*650mm(단일 트랙 모드); 최대: 두 트랙 모두 460*360mm(단일 카메라 듀얼 트랙 모드). 고객의 전후방 장비에 의해 정의된 고정레일과 이동레일은 반드시 확인이 필요하며(보통 레일 1개는 고정, 2~4개는 조정가능), 특수 용도에 맞게 맞춤 제작 가능 |

| PCB 두께 범위 | 0.3~5mm |

| PCB 클램핑 시스템 가장자리 여유 공간 | 보드 가장자리에서 3.5mm 이내에 비어 있음 |

| 최대 PCB 무게 | 3KG |

| PCB 벤딩 | <5mm 또는 PCB 대각선 길이의 3% |

| PCB 상단 및 하단 공간 높이 | PCB(상부): 30mm PCB 하단(하부): 80mm |

| 컨베이어 시스템 | 상향식 고정, PCB 굽힘 변형 자동 보상, 보드 자동 입출고, 평벨트, 자동 폭 조정 |

| 지상에서 컨베이어 높이 | 880~920mm |

| 컨베이어 흐름/시간 | 소프트웨어를 통해 왼쪽→오른쪽 오른쪽→왼쪽으로 설정할 수 있습니다. 보드 입/퇴장 시간: 3~5초 |

| X/Y 플랫폼 드라이버 | 나사와 AC 서보 모터로 구동되며 PCB가 고정되고 카메라가 X/Y 방향으로 움직이며 각각 인증을 통과했습니다. |

| 전원 공급 장치 | AC220V 50/60Hz 1.5KW |

| 공기압 | 0.4~0.8Mpa |

| 전면 및 후면 장치 통신 | 스메마 |

| 장비 무게 | 약 750KG |

| 장비 치수 | L1000(바디 길이) * W1360(손잡이 액세서리 제외) * H1660mm, 높이에는 신호등이 포함되지 않습니다. |

| 환경 온도 및 습도 | 5~35℃ 35~80% RH(결로가 없을 것) |

| 장비 안전 규정 | CE 안전 표준 준수 |

| 선택 과목 | 수리 스테이션 시스템, 오프라인 프로그래밍 시스템, SPC 서버 시스템, 바코드 인식 시스템, MES 인터페이스/Shop Floor 인터페이스 |